|

脱硫废水污泥脱水方式的比较研究国内燃煤锅炉常规的脱硫废水的处理工艺已不能胜任环境保护日益苛刻的要求。本文介绍了一种全新的脱硫废水零排放处理技术。

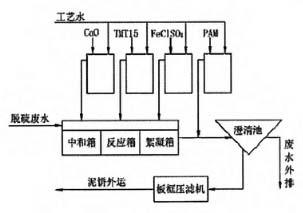

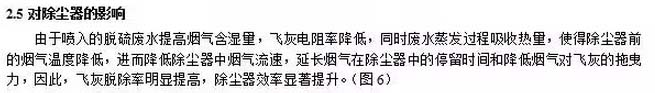

该技术根据燃煤锅炉整体烟气流程规划,利用废水预处理装置对脱硫废水进行初步固液分离,废水被导入至空预器后、除尘器前之间的烟道内,经双流体雾化器高度雾化后,在高温烟气余热的加热作用下,水分被完全蒸发成气相水蒸气,而盐分随着水分蒸发结晶成固体颗粒,被除尘器捕捉进入干灰,达到废水零排放;脱硫废水的加入提高了烟气湿度,可显著提高除尘器效率,并降低脱硫吸收塔工艺水消耗量。通过工业运行和试验检测表明,该技术可满足燃煤锅炉日常排放脱硫废水的处理。 石灰石一石膏湿法脱硫工艺是我国燃煤锅炉广泛采用的烟气脱硫方法。燃煤锅炉原烟气中99%以上的氯离子和重金属污染物被除尘器捕捉,但仍有少部分的污染物会逃逸过除尘器,随烟气进入脱硫吸收塔。 脱硫浆液在循环使用过程中,会不断富集由烟气带来的上述污染物。氯离子浓度的升高将引起脱硫效率的下降,并加速脱硫设备的腐蚀。因此,脱硫系统需定期排放一定量的废水,即脱硫废水。脱硫废水因复杂的物质组成,其具有极高污染性,直接排放将对环境造成及其严重且不可逆转的危害。 目前,国内大部分燃煤锅炉用户广泛采用的脱硫废水处理工艺为化学加药法。采用碱化、絮凝、沉淀、中和的方法对脱硫废水进行处理,经澄清后的废水上清液被作为“达标”排放的水,对外排出(图1)。实际上,这些“达标”水中含有较大浓度的氯离子和部分重金属离子。 随着我国环保工作力度的不断加强,作为用水大户和排污大户的燃煤电厂,是我国“节能减排”的重点领域,越来越受到相关部门的关注,叫:保部门已要求新建燃煤机组达到废水零排放,同时对老旧机组进行技术改造,逐步减排废水,最终实现废水零排放。 因此,国内先后出现了包括蒸发结晶法、深度萃取法等不同工艺的脱硫废水零排放解决方案,但均因为设备造价高昂,且运行成本极高而未能推广使。

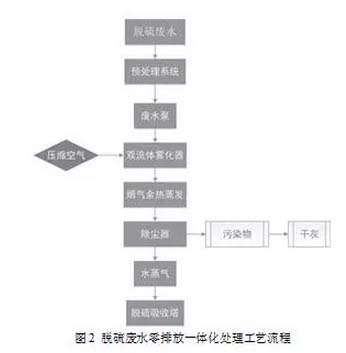

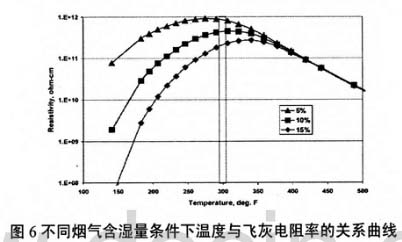

本文介绍了一种全新、高效、经济的脱硫废水零排放一体化处理工艺及装置,并已经成功实现工业运行。 l脱硫废水零排放一体化处理工艺 脱硫废水零排放一体化处理工艺是根据燃煤锅炉整体烟气流程规划开发的全新脱硫废水零排放处理方法。脱硫废水零排放一体化处理工艺及装置利用废水预处理装置对脱硫废水进行初步固液分离,废水被导入至空预器后、除尘器前之问的烟道内,经双流体雾化器高度雾化后,在高温烟气余热的加热作用下,水分被完全蒸发成气相水蒸气,而盐分随着水分蒸发结晶成固体颗粒,被除尘器捕捉进入干灰,达到“消灭”废水的目的。 脱硫废水的加入提高了烟气湿度,可显著提高除尘器效率,并降低脱硫吸收塔工艺水消耗量,最大程度的节水节能,实现脱硫废水零排放。(图2)

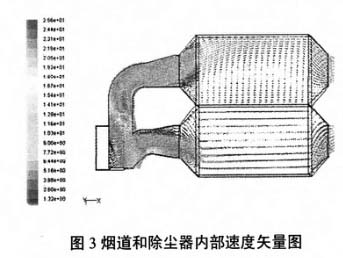

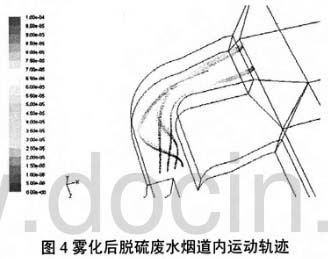

2工艺系统的理论及技术介绍 2.1理论计算 脱硫废水零排放一体化处理工艺及装置利用烟气余热蒸发的关键在于有足够的烟气热量,并在尽量短的时间内将所有的废水雾滴完全蒸发。采用能量守恒计算出完全蒸发废水水滴所需要的烟气量,然后通过计算流体力学详细计算,保证废水在进入除尘器前即被完全蒸发变成水蒸气,避免对烟道和除尘器造成损伤。 2.2雾滴运动学分析 通过使用CFD软件F1uent对废水雾化喷入烟道后,烟气与废水雾滴之间的运动、传质进行数值模拟,确保雾化后的废水雾滴经烟气拖拽,和烟气整体流动保持一致性,烟道内的整个行程中不会碰壁或触底,同时在进入除尘器之前被完全蒸发成为气态,避免腐蚀烟道或损伤除尘器。(图3、图4)

图3烟道和除尘器内部速度矢量图

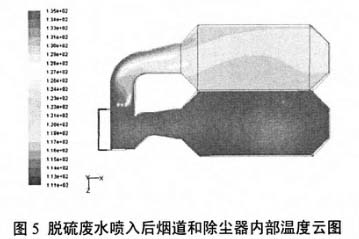

图4雾化后脱硫废水烟道内运动轨迹 2.3污染物的迁移路径 脱硫废水中主要污染物为重金属盐及以cacl2形式存在的Cl+盐。在脱硫废水液滴蒸发的过程中,几乎所有的Cl。盐和重金属盐结晶生成固态的颗粒被除尘器捕捉进入干灰,不会造成污染物的循环累积。该部分污染物会增加干灰中污染物含量,但增加比例极低,不会对干灰和石膏的综合利用造成不利影响。 2.4对烟气参数的影响 脱硫废水蒸发过程中,水份由液态转换为气态所需要的能量来源于烟气,势必导致烟气温度的降低。经过精确的计算机模拟计算,脱硫废水零排放一体化处理装置将机组负荷、机组烟气流量和排烟温度等参数进行综合分析,从而独立控制各个废水喷雾单元运行参数,最大限度利用烟气余热蒸发废水,同时设置专用保护模块,在机组负荷低、烟气流量小和排烟温度低时,各喷雾单元减少直至停止喷雾,确保装置运行不对机组运行造成任何不利影响。(图5)

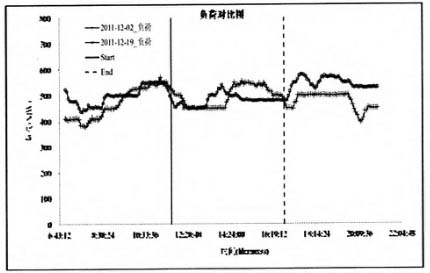

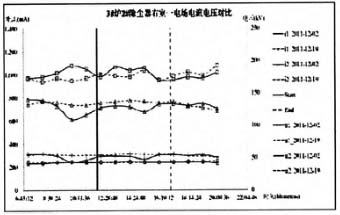

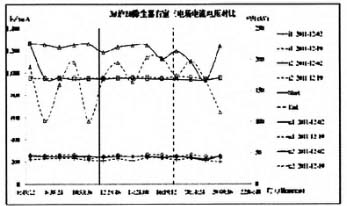

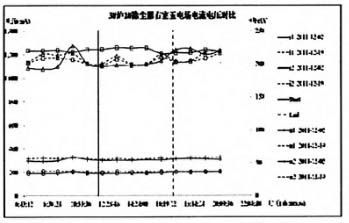

图7主机负荷对比图 3.2试验数据分析 图8-10为脱硫废水零排放一体化处理工艺运行和非运行时系统EsP主要参数对比。从图中可以看出,系统运行和非运行时,取自除尘器内不同电场的电流、电压值曲线吻合度高,表明系统运行对ESP正常运行没有影响。(表l为ESP主要参数说明) 表1ESP主要参数说明图

图8除尘器电场电流电压对比图1

图9除尘器电场电流电压对比图2

图10除尘器电场电流电压对比图3 图11-13为脱硫废水零排放一体化处理装置运行和非运行时FGD脱硫效率、石膏液Ph值以及电除尘出口净烟气粉尘浓度的对比。从图中可以看出,在同等条件下,系统运行和非运行时对上述三项指标几乎没有影响。在2011年12月19日17:50以后的波动是由于FGD停止运行所致。

图11脱硫效率对比

图12Ph值对比

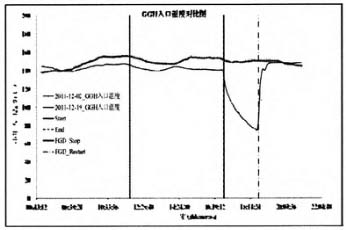

图13净烟气粉尘浓度对比 图14脱硫废水零排放一体化处理装置运行和非运行时GGH入口温度对比。在装置投运期间,由于蒸发吸热,GGH入口温度稍低(约2),但仍在140左右。 在2011年12月19日17:50以后FGD停止运行时由于旁路打开,GGH入口温度降低;但在FGD恢复运行后,GGH入口温度迅速恢复至正常水平,脱硫废水处理系统运行对GGH正常运行没有产生负面影响。

图14GGH入口温度对比 4试验检测 2013年5月至9月,国内某电力科学研究院持续采集了与脱硫废水零排放一体化处理工艺及装置运行的所有相关数据,全面评估脱硫废水零排放一体化处理工艺对于脱硫系统氯离子和其他污染物的脱出效率以及对环境的影响,并形成了性能考核试验报告,报告结论指出: (1)投运脱硫废水处理系统后,脱硫废水中人部分CI’、Cr、As迁移到了干灰中; (2)脱硫废水处理系统的投运,极大的提高了除尘效率(除尘效率由原来的99.35%提高到现在的99.64%): (3)脱硫废水处理系统的投运,有利于提高脱硫效率,缓解了脱硫系统中与石膏浆液接触设备的腐蚀,延长了脱硫设备的使用寿命,提高了脱硫系统运行可靠性; (4)系统的投运解决了脱硫废水难以处理的难题。 5结论 通过现场的实际运行情况和试验检测结果表明,脱硫废水零排放一体化处理工艺可以满足燃煤锅炉所排放脱硫废水的处理,保证水份全部蒸发,cl一和其他重金属污染物被固化捕捉,且不对除尘器、GGH等后续设备和脱硫效率等造成不利影响,同时显著提高除尘效率。 脱硫废水零排放一体化处理工艺较现有废水处理工艺在控制污染物排放、节约运行成本和智能化程度上拥有显而易见的优势,且还适用于燃煤锅炉其他难以处理的废水,可实现废水对环境零排放要求,避免造成环境污染,同时提升燃煤锅炉用水的效率,真正实现“少取、减排、增效”的目的,体现了“清洁生产”、“循环经济”的发展战略,促进自身可持续发展,符合国家节能减排的政策方针。 |