|

气浮池(一)

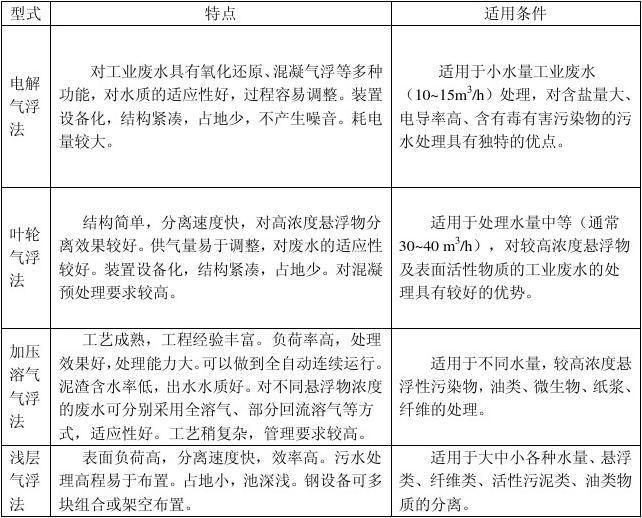

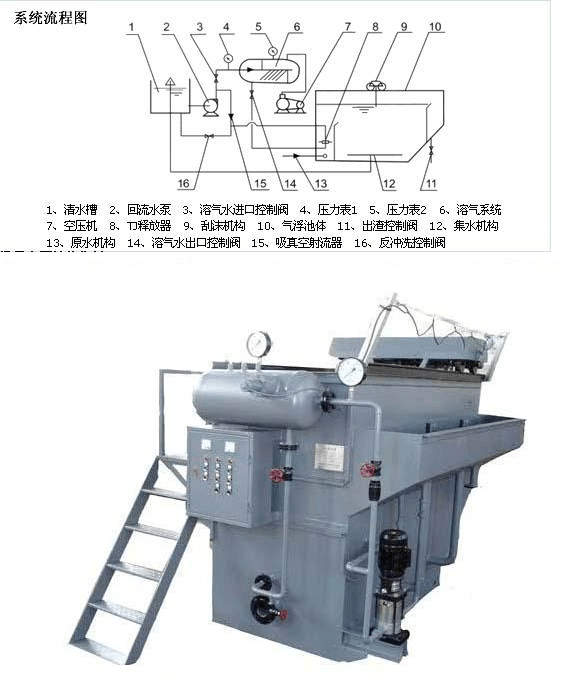

气浮设备 1. 气浮原理 把空气通入被处理的水中,并使之以微小气泡形式析出而成为载体,从而使絮凝体黏附在载体气泡上,并随之浮升到水面,形成泡沫浮渣(气、水、颗粒三相混合体) 从水中分离出去。 2. 工艺设计 2.1气浮处理主要工艺类型及其适用条件 2.2气浮装置设计的一般规定 2.2.1 气浮池应设溶气水接触室完成溶气水与原水的接触反应。 2.2.2 气浮池应设水位控制室,并有调节阀门(或水位控制器)调节水位,防 止出水带泥或浮渣层太厚。 2.2.3 穿孔集水管一般布置在分离室离池底20~40cm 处,管内流速为0.5~ 0.7m/s。孔眼以向下与垂线成45°,交错排列,孔距为20~30cm ,孔眼直径为10~20mm 。 2.2.4 周期视浮渣量而定,周期不宜过短,一般为0.5~2h 。浮渣含水率在95%~ 97%左右,渣厚控制在10cm 左右。 2.2.5 渣宜采用机械方法刮除。刮渣机的行车速度宜控制在5m/min以内。刮 渣方向应与水流流向相反,使可能下落的浮渣落在接触室。 2.2.6 工艺设计时应考虑水温的影响。 2.3 电解气浮工艺设计 2.3.1 电解气浮工艺设计要点 1)电解气浮采用正负相间的多组电极,通以稳定或脉冲电流,通电方式可为串连或并联。 2)电解气浮可用惰性电极或可溶性电极,产生的效应与产物有所不同。 3)电解气浮采用惰性电极如钛板、钛镀钌板、石墨板等电极,产生氢、氧或氯等细微气泡;当采用可溶性铁板、铝板作为电极时,也称为电絮凝气浮,其产物是Fe 3+、Al 3+及氢气泡等,此时产泥量较大。 4)电解气浮装置形式分竖流式及平流式,竖流式主要应用于较小水量的处理。 5)电解气浮池的结构包括整流栅、电极组、分离室、刮渣机、集水孔、水位调节器等。 6)电解气浮主要用于小水量工业废水处理,对含盐量大、电导率高、含有毒有害污染物废水的处理具有优势。 7)铁阳极电絮凝气浮用于含Cr (Ⅵ)废水处理时,Cr (Ⅵ)浓度不宜大于100mg/L。 8)电解气浮用于含氰废水的处理时宜采用石墨惰性电极。 2.3.2 解气浮设计参数 1)极板厚度6~10mm (可溶性阳极根据需要可加厚),极板净间距15~20mm ; 2)电流密度一般应小于150~200A/m2。 3)澄清区高度1~1.2m ,分离区停留时间20~30min ; 4)渣层厚度10~20cm ; 5)单池宽度不应大于3m 。 2.4 叶轮气浮工艺设计 2.4.1 叶轮气浮工艺设计要点 1)叶轮气浮池的结构包括叶轮、吸气管、分离室、刮渣机等。叶轮气浮中叶轮直径、转速,及吸气管安装位置是设计的关键。 2)叶轮吸入气量应控制在合理的水平。 3)叶轮与导向叶片的间距设计应当准确。 4)叶轮气浮适用于处理中等水量,对高浓度悬浮物的废水分离效率较高。 2.4.2 叶轮气浮设计参数 1)叶轮直径D=200~400mm ,最大不应超过600mm ; 2)叶轮转速ω=900~1500r/min,圆周线速度u=10~15m/s; 3)叶轮与导向叶片的间距应调整在小于7~8mm ; 4)气浮池水深一般为H=2~2.5m ,不宜超过3m ; 5)气浮池应为方形,单边尺寸不大于叶轮直径D 的6倍。 2.5 加压溶气气浮工艺设计 2.5.1 加压溶气气浮工艺设计要点 1)加压溶气气浮基本工艺流程主要有全溶气流程、部分溶气流程和回流加压溶气流程等。 2)回流加压溶气气浮适用于原污水悬浮性污染物浓度高,水量较大,有混凝、破乳预处理的污水。全溶气及部分溶气气浮适用于原污水分离悬浮物浓度较低,且不含纤维类物质的污水。 3)工艺流程由空气溶解设备(溶气罐、溶气水泵、空压机或射流器等)、溶气释放器和气浮池(接触室、分离室、水位控制室、刮渣机、集水管等)等组成。 4)接触室、分离室应分别保证气水接触时间或泥水分离时间, 5)水位控制室应设计安全可靠,便于调整的水位调节器。 6)刮渣机设计应考虑行程、速度可调和往复运转的功能。 7)溶气罐应保证气水接触的水力条件,工作压力通常为0.4~0.5MPa ,溶气罐的自控设计要保证工况与空压机、溶气水泵的协调。 8)各释放器应设独立的快开阀及快速拆卸接口。 2.5.2 加压溶气气浮设计参数 1)气浮池的有效水深,一般取2.0~2.5m ,平流式长宽比一般为2:1~3:1,竖流式应为1:1。一般单格宽度不宜超过6m ,长度不宜超过15m 。 2)接触区水流上升速度,下端取20mm/s左右,上端5~10mm/s,水力停留时间大于1min ;接触区隔板垂直角度一般为70° 3)分离区表面负荷(包括溶气水量)宜为4~6m 3/(m2·h) ,水力停留时间一般为10~20min 。 4)回流溶气水的回流比(或溶气水比)应计算确定,一般为15%~30%。 5)压力溶气罐应设压力表、水位计、安全阀并设水位、压力控制器自动控制。溶气罐必要时可装填料,一般采用阶梯环填料,填料层高度应为罐高的1/2,并不少于0.8m ,液位控制高为罐高的1/4~1/2(从罐底计);溶气罐设计工作压力一般为0.4~0.5MPa ;溶气罐水力停留时间应大于2~3min (有填料时取低值),并应计算确定;溶气罐一般为立式,设计高径比应大于2.5~4,有条件时取高值。在某些情况下满足水力条件时可设计成卧式。 3 主要工艺设备与材料 3.1 溶气泵应选用压力较高的多级泵,其工作压力为0.4~0.6MPa 。 3.2 溶气罐为压力溶气设备,设计工作压力一般为0.6MPa ,溶气罐顶部应设安全阀。溶气罐底部应设排污阀,溶气罐进水管应设除污器,溶气罐应具压力容器试验合格证方可使用。 3.3 溶气罐供气采用空压机,其工作压力为0.6~0.7MPa ,供气量应满足溶气罐最大溶气量的要求。 3.4 溶气罐的压力与水位均应自动控制,并与溶气水泵联动。 3.5 释放器应满足水流量的要求,其与溶气罐连接管道应安装快开阀,释放管支管应安装快速拆卸管件,以利清洗。 3.6 气浮池应设刮渣机,并设可调节行程开关及调速仪表自动控制。

上一篇气浮池(二)下一篇气浮工艺在高浓含油废水处理中的应用 |